Krótka odpowiedź

To ogólny wstęp do poradnika o tym, jak zrobić maszynę do pelletu: wyjaśnia zasadę działania, kluczowe podzespoły (rama, silnik, przekładnia, rolki, matryca, podajnik, noże, chłodzenie) i wskazuje typowe wymagania surowca oraz regulacje dla stabilnej pracy urządzenia w warunkach DIY i półprofesjonalnych.opalzgory+3

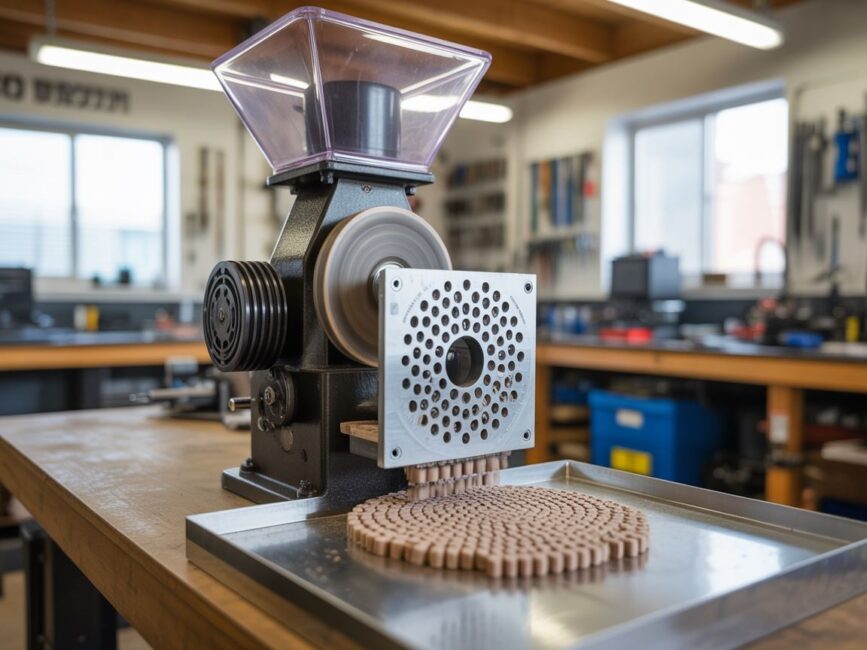

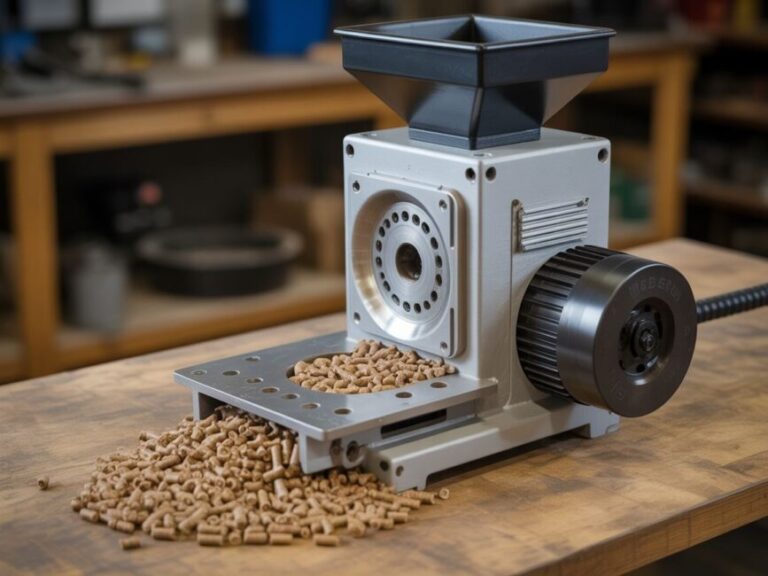

- Cel sekcji: zrozumieć jak działa maszyna do pelletu i jakie elementy są niezbędne do jej budowy.

- Kluczowe części: sztywna rama, silnik z przekładnią, rolki i matryca, podajnik, nóż odcinający, chłodzenie.

- Surowiec: trociny, zrębki, słoma; wilgotność najczęściej 8–15% dla stabilnego peletowania.

- Regulacje krytyczne: docisk rolek do matrycy, stały strumień wsadu, prędkość podajnika.

Co właściwie robi peleciarka

Maszyna do pelletu sprasowuje rozdrobnioną biomasę przez otwory matrycy, a obracające się rolki wymuszają przepływ i kształt granulki o stałej średnicy, po czym nóż odcina pelet na długość, a strumień powietrza chłodzi i stabilizuje kształt, by nie ulegał deformacji podczas magazynowania.

W praktyce liczy się płynność podawania surowca, ponieważ wahania zasilania powodują wahania ciśnienia w komorze i ryzyko „zakorkowania” strefy przed rolkami, co obniża wydajność i jakość granul.

Typowy tor procesu to: rozdrabnianie i suszenie surowca, podawanie ślimakiem, kondycjonowanie, sprasowanie w matrycy przez rolki, cięcie i chłodzenie, a układ noży i średnica otworów determinują frakcję końcową oraz opór przepływu.

Dlaczego to działa? Połączenie nacisku rolek, oporu otworów matrycy i tarcia mieszanki utrzymuje materiał skompresowany, co pozwala ligninie i drobnym cząstkom „związać” pelet w jednolitą strukturę.

Najważniejsze elementy i ich rola

Podstawą jest sztywna rama ze stali, która utrzymuje osiowość zespołów i tłumi drgania; na niej mocuje się silnik elektryczny lub spalinowy z przekładnią pasową albo zębatą dopasowującą moment do obciążenia prasowania.

Sercem są rolki i matryca: matryca z otworami (np. pierścieniowa) i rolki osadzone na łożyskach stożkowych z ekscentryczną regulacją szczeliny roboczej pozwalają zmieniać docisk i kompensować zużycie.

Stały przepływ gwarantuje podajnik (ślimak z regulacją prędkości), który dozuje materiał do kondycjonera i komory, ograniczając skoki strumienia i zatory przed „nip point” rolki.

Nóż odcinający przy wylocie i proste chłodzenie nadmuchem stabilizują długość i twardość pelettu; przy pierwszych próbach przyda się regulacja obrotów podajnika i kontrola wilgotności wsadu.

Surowiec, wilgotność i pierwsze uruchomienie

Do pracy nadają się trociny, wióry, zrębki czy rozdrobniona słoma, ale kluczowa jest jednorodność granulacji i wilgotność typowo w zakresie 8–15%, co ułatwia formowanie bez spękań i wycieków z komory.

Przed rozruchem sprawdź rozkład surowca w zasobniku, prędkość podajnika i ustaw docisk rolek tak, by materiał był wciągany w otwory zamiast „szorować” po powierzchni matrycy.

Jeśli przy zwiększaniu podawania pojawia się „mata” materiału przed rolkami i spadek drożności, to sygnał, że przepływ jest zbyt duży wobec oporu matrycy i trzeba cofnąć prędkość lub skorygować szczelinę.

Pierwsza seria testowa pozwala dobrać otwory matrycy, długość cięcia i nadmuch, a krótkie cykle prób ograniczają nagromadzenie ciepła i ułatwiają diagnostykę.

- FAQ: Jakie podzespoły są niezbędne? Rama stalowa, silnik z przekładnią, rolki i matryca, podajnik ślimakowy, nóż odcinający, chłodzenie powietrzem.

- FAQ: Jaka wilgotność surowca? Najczęściej skuteczny zakres to 8–15% wilgotności dla stabilnego formowania i wytrzymałości granul.

- FAQ: Co powoduje zatory? Skoki podawania i zbyt głęboka „poduszka” materiału przed rolką ograniczają wnikanie do otworów matrycy.

- FAQ: Jak ustawić docisk rolek? Użyć ekscentrycznej regulacji, tak by rolka miała stały kontakt z matrycą bez nadmiernego ślizgu i przegrzewania.

- FAQ: Jak zacząć testy? Uruchomić na niższym przepływie, sprawdzić cięcie i chłodzenie, a następnie stopniowo zwiększać podawanie i korygować parametry.

ŹRÓDŁO:

- https://opalzgory.pl/jak-zrobic-maszyne-do-pelletu/

- https://gattuwala.com/how-to-make-a-pellet-machine-step-by-step-guide/

- https://it.pelletfeed.com/resources/pellet-mill-report-a-complete-guide-for-pellets-industry-beginners-and-pellet-mill-buyers.html

| Element | Funkcja | Wskazówka ustawień | Typowe zakresy |

|---|---|---|---|

| Rama | Sztywne podparcie i osiowanie zespołów | Stalowa konstrukcja spawana lub skręcana | Ciężka podstawa pod silnik i komorę |

| Silnik i przekładnia | Dostarczanie momentu do rolek/matrycy | Pasy klinowe lub przekładnia zębata | Prędkość dobrana do obciążenia |

| Matryca | Formowanie pelletu w otworach | Średnica i długość otworów pod surowiec | Otwory małe dla trocin, większe dla słomy |

| Rolki | Docisk materiału do matrycy | Regulacja ekscentryczna szczeliny | Stały kontakt bez ślizgu |

| Podajnik | Stałe i kontrolowane podawanie | Ślimak z regulacją prędkości | Unikaj wahań strumienia |

| Nóż i chłodzenie | Odcinanie i stabilizacja kształtu | Regulowana długość cięcia i nadmuch | Chłodzenie powietrzem po wyjściu |

| Surowiec | Trociny, zrębki, słoma | Jednorodna frakcja i wilgotność | Wilgotność ok. 8–15% |

Plan, materiały i bezpieczeństwo – od czego zacząć budowę peleciarki?

Określ zakres projektu i wymagania

Zacznij od jasnego planu: ile pelletu chcesz wytwarzać na godzinę, z jakiego surowca i w jakim cyklu pracy (testy, praca przerywana, półciągła). Te trzy decyzje dyktują wybór napędu, średnicy matrycy, liczby rolek i wielkości podajnika. Zdefiniuj parametry: wydajność (kg/h), frakcję i wilgotność wsadu, tolerancję na przestoje. To pozwoli dobrać gabaryty ramy, chłodzenie oraz sterowanie.

Warto zrobić krótki audyt miejsca pracy: czy masz stabilne zasilanie, przestrzeń na rozdrabnianie i suszenie, wentylację oraz odciąg pyłu. Pomyśl o przyszłej rozbudowie – zostaw zapas mocy i miejsca na kondycjoner albo chłodnicę strumieniową. Lepszy plan to mniej niespodzianek przy pierwszym uruchomieniu.

Lista bazowych materiałów i podzespołów

Przygotuj komplet podzespołów tak, by uniknąć przestojów w trakcie montażu. Wybieraj elementy, które łatwo serwisować i które wytrzymają naciski w strefie matrycy. Poniżej orientacyjna lista startowa z praktycznymi wskazówkami:

- Rama i korpus: profile stalowe (np. zamknięte 80×80–120×120), płyty 10–20 mm pod łożyska i napęd; projektuj pod sztywność, nie pod minimalną masę.

- Napęd: silnik 3-fazowy + motoreduktor lub przekładnia pasowa; dobierz przełożenie do prędkości roboczej matrycy i momentu rozruchowego.

- Matryca i rolki: stal ulepszana cieplnie, łożyska stożkowe, regulacja ekscentryczna szczeliny; zapasowa para rolek na docieranie.

- Podawanie: podajnik ślimakowy z regulacją obrotów (VFD), zasobnik z mieszadłem przeciwmostkowaniu.

- Cięcie i chłodzenie: nóż na regulowanym wysięgniku, nadmuch/kolumna chłodząca, sito do separacji drobnicy.

- Kontrola: falownik, wyłącznik awaryjny, czujnik temperatury na wylocie, presostat/obrotomierz ślimaka.

- Ochrona pyłowa: filtr/odciąg, magnes stały w torze podawania, uziemienie przewodów elastycznych.

Bezpieczeństwo pracy i ryzyka, o których łatwo zapomnieć

Priorytet to od początku zaprojektować zabezpieczenia, a nie „dorzucać je po fakcie”. Zasłoń wszystkie strefy chwytania: rolki–matryca, pasy, sprzęgła. Dodaj blokadę rozruchu przy otwartej pokrywie i wyraźny grzybek STOP.

Kontroluj pył: odciąg przy rozdrabnianiu i przy wylocie pelletu, regularne czyszczenie półek i belek, brak „kieszeni” odkładających frakcję. W torze wsadu umieść magnes, który wyłapie śruby i drut przed rolkami. Prowadź checklistę przezbrajania i czyszczenia, a przy odtykaniu matrycy używaj wyłącznie narzędzi przewidzianych do tego celu, po pełnym odłączeniu zasilania.

Zestaw BHP miej zawsze pod ręką i traktuj jak część maszyny:

- osłony stałe i uchylne z wyłącznikiem krańcowym,

- okulary, rękawice, ochrona słuchu i maska filtrująca pył,

- blokady elektryczne i procedura LOTO,

- czujnik temperatury/pożaru przy chłodzeniu i zasobniku.

Plan montażu i testów „na zimno”

Ułóż harmonogram: najpierw rama i korpus, potem napęd i łożyskowanie, na końcu układ podawania, cięcia i osłony. Każdy etap kończ testem „na sucho”: sprawdź bicia matrycy, osiowość, drgania, nagrzewanie łożysk, zakres regulacji rolek.

Zanim wsypiesz wsad, wykonaj próbę z powietrzem i odciągiem – upewnij się, że przepływ i chłodzenie działają. Przygotuj małą partię surowca o znanej wilgotności, zapisz ustawienia podajnika i docisku. Po pierwszym przejściu obejrzyj granulat, dostrój prędkości i długość cięcia. To moment, w którym z planu robi się praktyka – krok po kroku, bez pośpiechu.

Układ napędowy i przeniesienie mocy – silnik, przekładnia, rolki i matrycafeedstrategy+1

Układ napędowy i przeniesienie mocy – silnik, przekładnia, rolki i matryca

Dobrze dobrany silnik i przełożenie decydują o tym, czy matryca osiągnie właściwą prędkość obwodową bez dławienia pod obciążeniem, co bezpośrednio wpływa na stabilność zagęszczania w strefie rolki–matryca. Aby oszacować moment z tabliczki znamionowej, warto użyć zależności $$T=\frac{60}{2\pi}\cdot\frac{P\cdot1000}{N}$$ i sprawdzić, czy zapas względem momentu roboczego uwzględnia tarcie, uderzenia i krótkie przeciążenia. Najpierw liczby, potem stal – dzięki temu napęd nie będzie przypadkiem, tylko narzędziem do jakości granulatu.

W peleciarkach stosuje się dwa podejścia do przeniesienia mocy: napęd zębaty (gearbox) oraz pasowy, które różnią się sprawnością, doborem obrotów i serwisowalnością konstrukcji. Przekładnia zębata ułatwia trafienie w zalecane prędkości matryc dla różnych średnic przy użyciu standardowych silników 1200–1800 rpm i przenosi niemal pełne obciążenie na matrycę dzięki precyzyjnej geometrii zazębienia. Napęd pasowy bywa dwuprzełożeniowy przy większych matrycach i może mieć niższą efektywność wskutek poślizgu, ale ułatwia zmianę przełożenia i bywa tańszy w obsłudze.

Matryca i rolki: kinematyka docisku

Serce procesu to kontakt rolki–matryca, gdzie tarcie i opór otworów budują ciśnienie formujące pellet; w układach z matrycą pierścieniową die zwykle napędza przekładnia, a rolki „łapią” materiał z warstwy na bieżni. W prasach z matrycą płaską wał główny przenosi napęd na rolki, które toczą się po stojącej matrycy, przepychając cząstki przez kanały o dobranej długości i średnicy. Prawidłowa szczelina robocza i równomierny docisk powodują, że rolki obracają się przy pełnej prędkości matrycy, a po wybiegu przestają – to szybki test poprawnej regulacji.

Regulację docisku prowadzi się symetrycznie, kontrolując sumę momentów względem osi, aby nie wprowadzać sił niesymetrycznych, które podbijają obciążenie łożysk i ryzyko zatarć. Zbyt mały luz zwiększa zużycie i prąd silnika, a zbyt duży powoduje poślizg i niedogęszczenie – kontrola i korekta co kilka godzin pracy ogranicza blokady w komorze.

Prędkość matrycy i dobór przełożenia

Różne średnice matryc wymagają innych prędkości obwodowych, dlatego w rozwiązaniach z przekładnią jednostopniową łatwo zachować zalecany zakres bez uciekania się do niestandardowych silników wolnoobrotowych. Przy większych średnicach w napędach pasowych często potrzebne jest podwójne przełożenie, co zwiększa liczbę pasów i wymaga precyzyjnego osiowania oraz kontroli napięcia. Gdy obciążenie jest zmienne, zapas momentu z kalkulacji $$\,T\propto \frac{P}{N}\,$$ bywa kluczowy dla uniknięcia „duszenia” napędu przy zagęszczaniu twardszych partii wsadu.

W praktyce warto zaplanować punkty serwisowe: łatwą wymianę kół pasowych lub dostęp do quill flange i elementów zużywalnych, co skraca przestoje i pozwala skalować maszynę przy wzroście zapotrzebowania. W systemach przemysłowych producenci stosują modułowe rozwiązania mocowania matrycy i wstawek zużywalnych, co obniża koszt regeneracji i upraszcza przezbrojenia średnic.

Gear vs belt w peleciarce – kiedy co wybrać?

Napęd zębaty oferuje bardzo wysoką sprawność i sztywność skrętną, co pomaga utrzymać stałą prędkość przy dużym dociążeniu, szczególnie w peleciarkach z matrycą pierścieniową i dużą wydajnością. Napęd pasowy daje elastyczność przełożeń, prostszy serwis i łatwe „strojenie” prędkości matrycy, co bywa korzystne w mniejszych liniach i podczas eksperymentów z surowcem. Pytanie kontrolne brzmi: czy priorytetem jest maksymalny transfer mocy i stabilność, czy szybkie przezbrojenia i niższe koszty utrzymania – odpowiedź wskaże właściwy kierunek.

- Przekładnia: precyzyjne utrzymanie prędkości i wysoka efektywność pod dużym obciążeniem.

- Pasy: łatwa zmiana przełożenia, niższy koszt i dobra dostępność części.

- Regulacja rolek: częste kontrole szczeliny, test „spin–stop”, równomierne dociśnięcie.

Bezpośrednia odpowiedź

Poniżej znajduje się gotowa do wklejenia sekcja HTML rozwijająca nagłówek „Podajnik, zasobnik i formowanie pelletu – stabilne podawanie, cięcie i chłodzenie”, skupiona na równomiernym podawaniu, pracy noży i efektywnym chłodzeniu, zgodnie z intencją informacyjną i praktyką peleciarską.pellet-making-machine+1

Podajnik, zasobnik i formowanie pelletu – stabilne podawanie, cięcie i chłodzenie

Zasobnik bez mostkowania i równy strumień

Stabilne formowanie zaczyna się w zasobniku: zadbaj o równomierny zsyp i brak zatorów, bo każdy skok podawania natychmiast odbije się na jakości granulatu i obciążeniu napędu. Mieszadło przeciwmostkujące i sterowany częstotliwościowo podajnik ślimakowy trzymają stały przepływ, co ułatwia pracę rolek i ogranicza ryzyko „czapowania” komory. Jeśli zsyp faluje, pellety będą falować razem z nim – proste.

Praktycznie: utrzymuj wlez w zasobniku powyżej minimalnego poziomu, a prędkość ślimaka stroisz amperomierzem prasy i wyglądem pelletu przy wylocie. Gdy widzisz wyciek materiału spod rolek zamiast z otworów, zwolnij podawanie i sprawdź kondycjonowanie – to typowy objaw przeciążenia układu.

Podajnik i kondycjonowanie – miękki, ale spójny wsad

Równy strumień to jedno, lecz istotne jest też przygotowanie wsadu do przejścia przez matrycę: kondycjoner wyrównuje wilgotność i temperaturę, co poprawia plastyczność mieszanki i ułatwia odrywanie pelletu w strefie noży. Utrzymaj ciągły dopływ do komory, bo wahania zasilania rozstrajają docisk i zwiększają udział drobnicy.

Dla różnych surowców dobierasz inną „miękkość” masy – drobniejsze frakcje i wyższa wilgotność zwykle wymagają spokojniejszego podawania i krótszego czasu w kondycjonerze niż mieszanki twardsze i chropowate. Cel jest prosty: materiał ma płynąć przez otwory bez ścinania się pod rolkami.

Cięcie: ostre noże, równa długość, mniej pyłu

Noże tną na zadany wymiar tuż przy wylocie matrycy, więc ich stan bezpośrednio kształtuje jednolitość pelletu i ilość drobnicy. Ostre krawędzie ograniczają przypadkowe ścieranie powierzchni, co poprawia wytrzymałość mechaniczną i wygląd granulek; stępione generują mikropęknięcia i pył. Reguluj odstęp noża i kąt natarcia do średnicy i kruchości pelletu.

Dla małych średnic często sprawdza się jedna krawędź tnąca na rolkę, a przy większych można redukować liczbę noży lub stosować wybijaki, jeśli pelet stabilnie odrywa się siłą odśrodkową – liczy się czysta krawędź i powtarzalny czas odcięcia.

Chłodzenie i separacja – zatrzymaj deformacje

Zaraz po cięciu pellet jest ciepły i plastyczny, więc efektywne chłodzenie decyduje o twardości, trwałości i niskim udziale spieków. Dobierz przepływ powietrza tak, by schładzać równomiernie i nie zasysać tłustych cząstek do kanałów – utrzymuj drożność sit, równą warstwę na tacach oraz temperaturę wylotu powietrza w bezpiecznym zakresie.

Pilnuj rozkładu pelletu w chłodnicy i czasu przebywania: zbyt krótko – miękki, podatny na kruszenie; zbyt długo – wzrost drobnicy przy przesuszeniu. Regularnie czyść perforacje, by nie dławić przepływu i nie zaburzać równowagi między wydajnością a jakością granulatu.

Testy, regulacje i typowe problemy – jak ustawić wilgotność, docisk i wydajność?

Wilgotność wsadu: liczby, które robią różnicę

Najpierw ogarnij wilgotność: dla pelletu z biomasy trzymaj materiał zwykle w przedziale 8–15%, a po kondycjonowaniu pilnuj, by całkowita wilgotność mieszanki nie przekraczała poziomu, przy którym rośnie ryzyko „zakorkowania” matrycy i spadku jakości granulatu. Zbyt mokry wsad tworzy lepką warstwę w kanale, zbyt suchy sypie pyłem i nie trzyma kształtu. Sprawdzaj wilgotność miernikiem przed podaniem, a w testach koryguj ją małymi dawkami wody lub pary, obserwując temperaturę i stabilność prądu silnika. Chodzi o to, by granulat „wychodził” sprężyście, a nie był wyciskany na siłę.

Docisk rolek i szczelina: mikroregulacja, duży efekt

Ustaw szczelinę rolka–matryca tak, by rolki miały stały kontakt, bez poślizgu i bez wycia łożysk; startowo celuj w minimalny, powtarzalny luz i sprawdzaj testem „obrót–stop” (rolka kręci się pewnie na bieżni i gaśnie po wybiegu). Gdy słychać tarcie, rośnie prąd i spada przepływ – luz jest zbyt mały; gdy tworzy się gruba „mata” materiału nad bieżnią, a granulat wychodzi nieregularnie – zbyt duży. Dokręcaj symetrycznie, małymi krokami, po każdej zmianie odczekaj kilkadziesiąt sekund na ustabilizowanie przepływu i oceń jakość pelletu na wylocie.

Wydajność i testy krokowe: tempo podawania, które nie dusi

Zacznij od niższej prędkości podajnika i podnoś ją schodkowo, obserwując: temperaturę po peletyzacji, udział drobnicy, równość cięcia i prąd pobierany przez napęd. Utrzymuj stabilny strumień – skoki podawania widać natychmiast w jakości granul i w obciążeniu. Dobrze działa prosta procedura: 3 krótkie próby po 10–15 minut każda, ta sama partia surowca, po każdej próbie szybka korekta wilgotności lub docisku i powtórka w tych samych warunkach.

Typowe objawy i szybkie korekty

- Pelet kruchy, pylący: podnieś wilgotność wsadu o 1–2 p.p., lekko zwiększ docisk, sprawdź ostrość noży.

- Zaklejanie kanałów i zatory: zmniejsz wilgotność lub tempo podawania, oczyść matrycę, wyreguluj szczelinę rolek.

- Skoki prądu i „fala” na wylocie: wyrównaj podawanie, skontroluj mieszadło w zasobniku, dopasuj prędkość ślimaka.

- Nierówna długość granuli: ustaw odstęp noża i kąt natarcia, upewnij się, że pellet odrywa się tuż przy wyjściu z matrycy.

Na tym etapie masz już zamknięty cykl: wiesz jak przygotować wsad, jak regulować docisk oraz jak dobrać tempo podawania, by utrzymać równy, powtarzalny strumień gotowego pelletu. W połączeniu z wcześniejszymi sekcjami o konstrukcji, napędzie i podawaniu, to prosta ścieżka do stabilnej, przewidywalnej pracy peleciarki w warsztacie i w półciągłej produkcji.

Nie ma komentarzy

Add yours